សេចក្តីណែនាំអំពីការឡើងរឹង និងកំដៅអាំងឌុចទ័រ

អ្វីទៅជា Induction Hardening?

ការកាត់បន្ថយរឹង គឺជាដំណើរការព្យាបាលកំដៅដែលប្រើដើម្បីជ្រើសរើសផ្នែករឹងនៃផ្ទៃដែក ដូចជាខ្សែលួស ខណៈពេលដែលរក្សាបាននូវស្នូលរឹង និង ductile ។ ដំណើរការនេះពាក់ព័ន្ធនឹងការឡើងកំដៅលើផ្ទៃដែកដោយប្រើចរន្តឆ្លាស់ប្រេកង់ខ្ពស់ (AC) ហើយបន្ទាប់មកពន្លត់វាយ៉ាងលឿន ដើម្បីទទួលបានផ្ទៃរឹង និងធន់នឹងការពាក់។

Tempering ជាអ្វី?

Tempering គឺជាដំណើរការព្យាបាលកំដៅដែលបន្ទាប់ពីការឡើងរឹង។ វាពាក់ព័ន្ធនឹងការកំដៅដែករឹងឡើងវិញទៅសីតុណ្ហភាពជាក់លាក់មួយនៅក្រោមចំណុចសំខាន់ ហើយបន្ទាប់មកអនុញ្ញាតឱ្យវាត្រជាក់បន្តិចម្តងៗ។ Tempering ធ្វើអោយប្រសើរឡើងនូវភាពតឹងណែន ភាពធន់ និងធន់នឹងផលប៉ះពាល់របស់ដែក ដោយកាត់បន្ថយភាពតានតឹងខាងក្នុង និងកាត់បន្ថយភាពផុយ។

អត្ថប្រយោជន៏នៃការឡើងរឹង និងកំដៅចរន្ត

ការឡើងរឹងនិងកំដៅដោយអាំងឌុចស្យុង ផ្តល់អត្ថប្រយោជន៍ជាច្រើនសម្រាប់ខ្សែដែក រួមមានៈ

- ធ្វើឱ្យប្រសើរឡើងនូវភាពធន់ទ្រាំពាក់និងជីវិតអស់កម្លាំង

- ពង្រឹងផ្ទៃរឹង ខណៈពេលដែលរក្សាបាននូវស្នូល ductile

- ការត្រួតពិនិត្យច្បាស់លាស់លើទម្រង់ជម្រៅរឹង និងទម្រង់រឹង

- រយៈពេលដំណើរការលឿនជាងបើប្រៀបធៀបទៅនឹងវិធីព្យាបាលកំដៅធម្មតា។

- ប្រសិទ្ធភាពថាមពល និងកំដៅក្នុងស្រុក កាត់បន្ថយការចំណាយសរុប

ដំណើរការផលិតខ្សែដែក

ដំណើរការផលិតខ្សែដែក

វត្ថុធាតុដើម

ជាទូទៅខ្សែដែកត្រូវបានផលិតចេញពីថ្នាក់ដែកកាបូនទាប ឬមធ្យម ដូចជា AISI 1018, AISI 1045 ឬ AISI 4140។ ថ្នាក់ទាំងនេះត្រូវបានជ្រើសរើសដោយផ្អែកលើលក្ខណៈសម្បត្តិមេកានិចដែលចង់បាន និងការប្រើប្រាស់ចុងក្រោយ។

គំនូរខ្សែ

ដំណើរការនៃការគូរខ្សែជាប់ពាក់ព័ន្ធនឹងការទាញដំបងដែករឹងឆ្លងកាត់ការស្លាប់ជាបន្តបន្ទាប់ជាមួយនឹងការបើកតូចជាងមុនជាលំដាប់។ ដំណើរការនេះពន្លូត និងកាត់បន្ថយផ្នែកកាត់នៃដំបង ដែលបណ្តាលឱ្យមានអង្កត់ផ្ចិតលួសដែលចង់បាន និងការបញ្ចប់ផ្ទៃ។

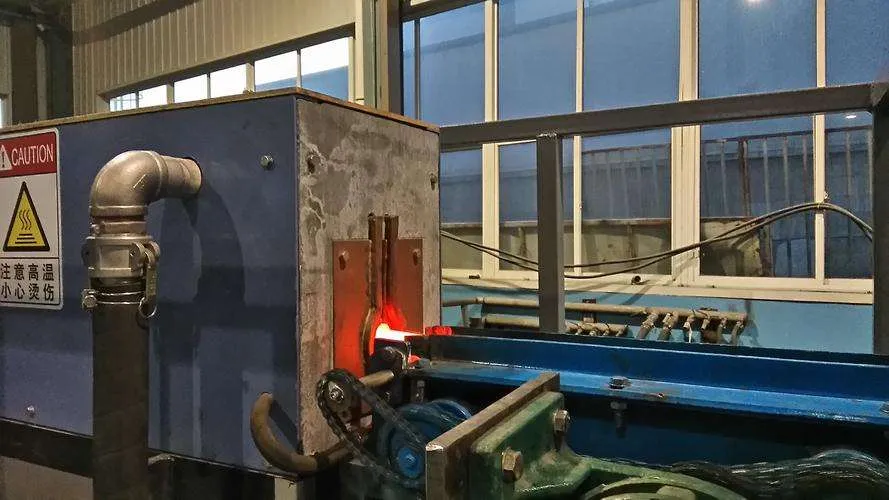

ការព្យាបាលកំដៅ

បន្ទាប់ពីដំណើរការគូរខ្សែ ខ្សែដែកឆ្លងកាត់ការព្យាបាលកំដៅ ដើម្បីសម្រេចបាននូវលក្ខណៈសម្បត្តិមេកានិចដែលចង់បាន។ នេះជាធម្មតាពាក់ព័ន្ធនឹងដំណើរការរឹង និងដំណើរការកំដៅ។

ដំណើរការពង្រឹងអាំងឌុចស្យុងសម្រាប់ខ្សែដែក

គោលការណ៍នៃការឡើងរឹងនៃអាំងឌុចស្យុង

Induction hardening ប្រើប្រាស់គោលការណ៍នៃអាំងឌុចស្យុងអេឡិចត្រូម៉ាញ៉េទិចដើម្បីបង្កើតកំដៅនៅក្នុងខ្សែដែក។ ចរន្តឆ្លាស់មួយហូរតាមឧបករណ៏អាំងឌុចស្យុង បង្កើតជាដែនម៉ាញេទិកដែលបណ្តាលឱ្យមានចរន្ត eddy នៅក្នុងខ្សែដែក។ ចរន្ត eddy ទាំងនេះបង្កើតកំដៅដោយសារតែការតស៊ូអគ្គិសនីរបស់ដែកដែលបណ្តាលឱ្យផ្ទៃឈានដល់ជួរសីតុណ្ហភាព austenitic (ជាធម្មតាលើសពី 1600 ° F ឬ 870 ° C) ។

ឧបករណ៍រឹងអាំងឌុចទ័រ

ឧបករណ៍រឹងអាំងឌុចទ័រ

Induction Hardening Coils

ឧបករណ៏អាំងឌុចទ័រគឺជាបេះដូងនៃដំណើរការរឹងអាំងឌុចទ័រ។ ពួកវាត្រូវបានរចនាឡើងដើម្បីប្រមូលផ្តុំវាលម៉ាញេទិកជុំវិញខ្សែដែក ធានាបាននូវកំដៅប្រកបដោយប្រសិទ្ធភាព និងធ្វើមូលដ្ឋានីយកម្ម។ ការរចនាឧបករណ៏ រួមទាំងរូបរាង ទំហំ និងចំនួនវេនរបស់វា ត្រូវបានធ្វើឱ្យប្រសើរសម្រាប់កម្មវិធីជាក់លាក់។

ការផ្គត់ផ្គង់ថាមពលកំដៅ Induction

ការផ្គត់ផ្គង់ថាមពលផ្តល់នូវចរន្តឆ្លាស់ប្រេកង់ខ្ពស់ដែលចាំបាច់សម្រាប់កំដៅ induction ។ ពួកវាអាចដំណើរការនៅប្រេកង់ចាប់ពីពីរបីគីឡូហឺតទៅច្រើនមេហ្គាហឺត អាស្រ័យលើជម្រៅកំដៅដែលត្រូវការ និងល្បឿនផលិត។

ប្រព័ន្ធពន្លត់

ប្រព័ន្ធ quenching ត្រូវបានប្រើដើម្បីធ្វើឱ្យត្រជាក់យ៉ាងលឿនលើផ្ទៃដែលគេឱ្យឈ្មោះថានៃខ្សែដែកដែកបន្ទាប់ពីកំដៅ induction ។ ប្រព័ន្ធផ្សព្វផ្សាយទូទៅរួមមានទឹក ដំណោះស្រាយវត្ថុធាតុ polymer ឬខ្យល់បង្ខំ។ អត្រា quenching គឺមានសារៈសំខាន់សម្រាប់ការសម្រេចបាននូវភាពរឹងដែលចង់បាននិង microstructure ។

ប៉ារ៉ាម៉ែត្រអាំងឌុចស្យុងរឹង

ប៉ារ៉ាម៉ែត្រអាំងឌុចស្យុងរឹង

ប្រេកង់

ប្រេកង់នៃចរន្តឆ្លាស់កំណត់ជម្រៅនៃកំដៅនិងអត្រាកំដៅ។ ប្រេកង់កាន់តែខ្ពស់នាំឱ្យជម្រៅកំដៅរាក់ ខណៈពេលដែលប្រេកង់ទាបជ្រាបចូលទៅក្នុងសម្ភារៈកាន់តែជ្រៅ។

2. H4: ថាមពល

ការបញ្ចូលថាមពលគ្រប់គ្រងអត្រាកំដៅ និងសីតុណ្ហភាពដែលសម្រេចបានកំឡុងពេលដំណើរការឡើងរឹងនៃចរន្ត។ ការគ្រប់គ្រងយ៉ាងច្បាស់លាស់នៃថាមពលគឺចាំបាច់ដើម្បីធានាឱ្យមានកំដៅឯកសណ្ឋាន និងជៀសវាងការឡើងកំដៅខ្លាំងឬកំដៅ។

ពេលវេលា

រយៈពេលនៃវដ្តកំដៅ induction កំណត់ជម្រៅនៃករណីរឹង និងការបញ្ចូលកំដៅទាំងមូល។ ពេលវេលាកំដៅខ្លីជាងនេះជាធម្មតាត្រូវបានប្រើប្រាស់សម្រាប់ផ្នែកស្តើង ខណៈពេលដែលត្រូវការពេលវេលាយូរជាងសម្រាប់ផ្នែកក្រាស់។

ដំណើរការកំដៅសម្រាប់ខ្សែដែក

សារៈសំខាន់នៃ Tempering

បន្ទាប់ពីការឡើងរឹងនៃអាំងឌុចស្យុង ខ្សែដែកមានសភាពផុយស្រួយដោយសារការបង្កើត martensite ដែលជា microstructure រឹង ប៉ុន្តែផុយ។ Tempering គឺចាំបាច់ដើម្បីកាត់បន្ថយភាពផុយ និងធ្វើអោយប្រសើរឡើងនូវភាពរឹង និង ductility នៃដែកខណៈពេលដែលរក្សាបាននូវភាពរឹងគ្រប់គ្រាន់។

វិធីសាស្រ្តកំដៅ

កំដៅចង្ក្រាន

កំដៅចង្ក្រានពាក់ព័ន្ធនឹងការកំដៅខ្សែដែករឹងនៅក្នុងឡដែលមានបរិយាកាសគ្រប់គ្រងនៅសីតុណ្ហភាពជាក់លាក់មួយ ជាធម្មតាចន្លោះពី 300 ° F និង 1200 ° F (150 ° C និង 650 ° C) សម្រាប់រយៈពេលដែលបានកំណត់។ ដំណើរការនេះអនុញ្ញាតឱ្យ martensite ផ្លាស់ប្តូរទៅជា microstructure ដែលមានស្ថេរភាព និង ductile ។

អាំងឌុចស្យុង Tempering

Induction tempering គឺជាវិធីសាស្ត្រថ្មី និងមានប្រសិទ្ធភាពជាងមុនសម្រាប់ tempering លួសដែក។ វាប្រើប្រាស់គោលការណ៍ដូចគ្នានឹងការឡើងរឹងរបស់អាំងឌុចស្យុង ប៉ុន្តែនៅសីតុណ្ហភាពទាប និងរយៈពេលកំដៅយូរជាង។ ដំណើរការនេះអនុញ្ញាតឱ្យមានការត្រួតពិនិត្យយ៉ាងជាក់លាក់លើសីតុណ្ហភាព tempering និងអាចត្រូវបានរួមបញ្ចូលជាមួយនឹងដំណើរការ induction hardening សម្រាប់ការធ្វើឱ្យប្រសើរឡើងនូវផលិតភាព។

ប៉ារ៉ាម៉ែត្រកំដៅ

សីតុណ្ហាភាព

សីតុណ្ហភាពកំដៅមានសារៈសំខាន់ណាស់ក្នុងការកំណត់លក្ខណៈមេកានិចចុងក្រោយនៃខ្សែដែក។ សីតុណ្ហភាពក្តៅជាងមុន ជាទូទៅបណ្តាលឱ្យមានភាពរឹងទាប ប៉ុន្តែមានភាពប្រសើរឡើង និងធន់នឹងផលប៉ះពាល់។

ពេលវេលា

ពេលវេលា tempering ធានាថាការបំប្លែងមីក្រូរចនាសម្ព័ន្ធដែលចង់បានកើតឡើងដូចគ្នានៅទូទាំងករណីរឹង។ ពេលវេលាកំដៅយូរជាងនេះអាចត្រូវបានទាមទារសម្រាប់ផ្នែកក្រាស់ ឬនៅពេលកំណត់លក្ខណៈមេកានិចជាក់លាក់។

ការត្រួតពិនិត្យនិងតេស្តគុណភាព

ក. ការធ្វើតេស្តភាពរឹង

ការធ្វើតេស្តភាពរឹងគឺជាវិធានការត្រួតពិនិត្យគុណភាពជាមូលដ្ឋានសម្រាប់ខ្សភ្លើងដែករឹង និងដែកអ៊ីណុក។ វិធីសាស្រ្តធ្វើតេស្តភាពរឹងទូទៅរួមមានការធ្វើតេស្ត Rockwell, Vickers និង Brinell ។ ការធ្វើតេស្តទាំងនេះវាយតម្លៃទម្រង់រឹងនៅទូទាំងផ្នែកឆ្លងកាត់នៃខ្សែ ដោយធានាថាតម្លៃរឹងដែលចង់បានត្រូវបានសម្រេច។

ខ. ការវិភាគរចនាសម្ព័ន្ធមីក្រូ

ការវិភាគមីក្រូរចនាសម្ព័ន្ធពាក់ព័ន្ធនឹងការពិនិត្យមើលរចនាសម្ព័ន្ធលោហធាតុនៃខ្សែដែកដោយប្រើបច្ចេកទេសដូចជាមីក្រូទស្សន៍អុបទិក ឬមីក្រូទស្សន៍អេឡិចត្រុងស្កែន (SEM)។ ការវិភាគនេះបញ្ជាក់ពីវត្តមាននៃដំណាក់កាល microstructural ដែលចង់បានដូចជា tempered martensite និងកំណត់អត្តសញ្ញាណពិការភាព ឬភាពមិនស្មើគ្នា។

គ. ការធ្វើតេស្តមេកានិក

ការធ្វើតេស្តមេកានិក រួមទាំងការធ្វើតេស្តភាពតឹងណែន ភាពអស់កម្លាំង និងផលប៉ះពាល់ ត្រូវបានអនុវត្តដើម្បីវាយតម្លៃលក្ខណៈសម្បត្តិមេកានិកទាំងមូលនៃខ្សែដែកដែលរឹង និងរឹងដោយកំដៅ។ ការធ្វើតេស្តទាំងនេះធានាថាខ្សភ្លើងត្រូវនឹងតម្រូវការកម្លាំង ភាពធន់ និងភាពតឹងដែលបានបញ្ជាក់សម្រាប់កម្មវិធីដែលមានបំណង។

ការអនុវត្តនៃខ្សែដែករឹង និងដែកអ៊ីណុកអ៊ីណុក

ក.ឧស្សាហកម្មរថយន្ត

ក.ឧស្សាហកម្មរថយន្ត

ខ្សភ្លើងដែករឹង និងដែកអ៊ីណុកត្រូវបានប្រើប្រាស់យ៉ាងទូលំទូលាយនៅក្នុងឧស្សាហកម្មរថយន្តសម្រាប់សមាសធាតុផ្សេងៗដូចជា ស្ព្រីនព្យួរ សន្ទះបិទបើក និងសមាសធាតុបញ្ជូន។ ខ្សភ្លើងទាំងនេះផ្តល់នូវកម្លាំងខ្ពស់ ធន់នឹងការពាក់ និងអាយុកាលនៃការអស់កម្លាំង ដែលមានសារៈសំខាន់សម្រាប់ដំណើរការដែលអាចទុកចិត្តបាន និងប្រើប្រាស់បានយូរ។

ខ.ឧស្សាហកម្មសំណង់

នៅក្នុងឧស្សាហកម្មសំណង់ ខ្សែដែករឹង និងដែកអ៊ីណុក ត្រូវបានប្រើសម្រាប់ការពង្រឹងនៅក្នុងរចនាសម្ព័ន្ធបេតុង កម្មវិធីបេតុងសង្កត់ និងខ្សែខ្សែសម្រាប់ស្ទូច និងជណ្តើរយន្ត។ កម្លាំងខ្ពស់ និងភាពធន់នៃខ្សភ្លើងទាំងនេះធានាបាននូវសុវត្ថិភាព និងភាពជាប់បានយូរនៃគម្រោងសាងសង់។

គ.ឧស្សាហកម្មផលិត

ឧស្សាហកម្មផលិតប្រើប្រាស់ខ្សែដែករឹង និងដែកអ៊ីណុកនៅក្នុងកម្មវិធីផ្សេងៗ ដូចជាសមាសធាតុឧបករណ៍ម៉ាស៊ីន ខ្សែក្រវ៉ាត់បញ្ជូន និងឧបករណ៍តោងឧស្សាហកម្ម។ ខ្សភ្លើងទាំងនេះផ្តល់នូវកម្លាំងចាំបាច់ ធន់នឹងការពាក់ និងស្ថេរភាពវិមាត្រដែលត្រូវការនៅក្នុងបរិយាកាសផលិតកម្មដែលត្រូវការ។

សន្និដ្ឋាន

សន្និដ្ឋាន

ក. សង្ខេប

Induction hardening and tempering គឺជាដំណើរការព្យាបាលកំដៅដ៏សំខាន់សម្រាប់ខ្សែដែក ដែលផ្តល់នូវការរួមបញ្ចូលគ្នានៃភាពរឹងនៃផ្ទៃ ភាពធន់នឹងការពាក់ និងភាពតឹងនៃស្នូល។ តាមរយៈការត្រួតពិនិត្យយ៉ាងប្រុងប្រយ័ត្ននូវប៉ារ៉ាម៉ែត្រនៃការឡើងរឹង និងកំដៅ ក្រុមហ៊ុនផលិតអាចកែសម្រួលលក្ខណៈសម្បត្តិមេកានិកនៃខ្សែដែកដែក ដើម្បីបំពេញតម្រូវការជាក់លាក់នៃឧស្សាហកម្មផ្សេងៗ រួមទាំងរថយន្ត សំណង់ និងការផលិត។

ខ. និន្នាការ និងវឌ្ឍនភាពនាពេលអនាគត

នៅពេលដែលបច្ចេកវិទ្យាបន្តវិវឌ្ឍ ដំណើរការធ្វើឱ្យរឹង និងកម្ដៅត្រូវបានរំពឹងថានឹងកាន់តែមានប្រសិទ្ធភាព ច្បាស់លាស់ និងមិនប៉ះពាល់ដល់បរិស្ថាន។ ភាពជឿនលឿននៃបច្ចេកវិជ្ជាផ្គត់ផ្គង់ថាមពល ការរចនាឧបករណ៏ និងដំណើរការស្វ័យប្រវត្តិកម្មនឹងពង្រឹងគុណភាព និងភាពស៊ីសង្វាក់គ្នានៃខ្សភ្លើងដែករឹង និងដែកអ៊ីណុក។ លើសពីនេះ ការស្រាវជ្រាវដែលកំពុងបន្តក្នុងផ្នែកលោហធាតុ និងវិទ្យាសាស្ត្រសម្ភារៈអាចនាំទៅរកការបង្កើតយ៉ាន់ស្ព័រដែកថ្មី និងបច្ចេកទេសព្យាបាលកំដៅប្រកបដោយភាពច្នៃប្រឌិត ពង្រីកកម្មវិធី និងសមត្ថភាពដំណើរការនៃខ្សែទាំងនេះ។

សំណួរដែលសួរជាញឹកញាប់

សំណួរដែលសួរជាញឹកញាប់

1. តើអ្វីជាភាពខុសគ្នារវាងដំណើរការរឹងអាំងឌុចទ័រ និងដំណើរការរឹងធម្មតា? Induction hardening គឺជាដំណើរការដែលធ្វើមូលដ្ឋានីយកម្ម និងមានប្រសិទ្ធភាពជាងបើប្រៀបធៀបទៅនឹងវិធីសាស្ត្ររឹងធម្មតា ដូចជាការឡើងរឹងរបស់ furnace ឬ flame hardening។ វាអនុញ្ញាតឱ្យជ្រើសរើសការឡើងរឹងនៃតំបន់ជាក់លាក់ខណៈពេលដែលរក្សាបាននូវស្នូល ductile ហើយវាផ្តល់នូវពេលវេលាដំណើរការលឿនជាងមុន និងប្រសិទ្ធភាពថាមពលប្រសើរជាងមុន។

2. តើការឡើងរឹងរបស់ induction អាចត្រូវបានអនុវត្តទៅលើវត្ថុធាតុផ្សេងទៀតក្រៅពីដែកដែរឬទេ? ខណៈពេលដែលការឡើងរឹង induction ត្រូវបានប្រើជាចម្បងសម្រាប់សមាសធាតុដែក វាក៏អាចត្រូវបានអនុវត្តទៅលើវត្ថុធាតុ ferromagnetic ផ្សេងទៀតដូចជា ដែកវណ្ណះ និងយ៉ាន់ស្ព័រដែលមានមូលដ្ឋានលើនីកែលមួយចំនួន។ ទោះជាយ៉ាងណាក៏ដោយ ប៉ារ៉ាម៉ែត្រ និងតម្រូវការនៃដំណើរការអាចប្រែប្រួលអាស្រ័យលើសមាសភាព និងលក្ខណៈសម្បត្តិរបស់សម្ភារៈ។

3. តើករណីរឹងអាចសម្រេចបានតាមរយៈការរឹងកម្រិតណា? ជម្រៅនៃករណីរឹងនៅក្នុងការឡើងរឹងគឺអាស្រ័យលើកត្តាជាច្រើន រួមទាំងភាពញឹកញាប់នៃចរន្តឆ្លាស់ ការបញ្ចូលថាមពល និងពេលវេលាកំដៅ។ ជាធម្មតា ជម្រៅករណីរឹងមានចាប់ពី 0.5 ម.ម ទៅ 6 ម.ម ប៉ុន្តែករណីកាន់តែជ្រៅអាចសម្រេចបានតាមរយៈបច្ចេកទេសឯកទេស ឬវដ្តកំដៅច្រើន។

4. តើការកំដៅតែងតែចាំបាច់បន្ទាប់ពីការឡើងរឹងឬទេ? បាទ ការកំដៅគឺចាំបាច់បន្ទាប់ពីការឡើងរឹងនៃចរន្តអគ្គិសនី ដើម្បីកាត់បន្ថយភាពផុយនៃដែករឹង និងធ្វើអោយប្រសើរឡើងនូវភាពរឹង និង ductility របស់វា។ បើគ្មានការក្តៅទេ ដែករឹងនឹងផុយពេក ហើយងាយនឹងប្រេះ ឬបែកនៅក្រោមបន្ទុក ឬផលប៉ះពាល់។

5. តើការឡើងរឹង និងកម្តៅអាចត្រូវបានអនុវត្តជាដំណើរការរួមបញ្ចូលគ្នាតែមួយបានទេ? បាទ ទំនើប ប្រព័ន្ធរឹង induction ជារឿយៗរួមបញ្ចូលដំណើរការកំដៅជាមួយនឹងដំណើរការរឹង ដែលអនុញ្ញាតឱ្យមានវដ្តនៃការព្យាបាលកំដៅជាបន្តបន្ទាប់ និងមានប្រសិទ្ធភាព។ សមាហរណកម្មនេះជួយបង្កើនប្រសិទ្ធភាពពេលវេលាផលិត និងធានាគុណភាពជាប់លាប់ពេញដំណើរការទាំងមូល។